热熔挤出技术,原理与药物开发应用

近20位中国新药开发的领军人物将报告其各自潜力FIC新药项目,分享他们关于药物发现与开发的最闪光的思想智慧。希望借由这些FIC新药道路的探索样本,窥见新药开发先行者的勇气与智慧,引领行业把握下一个十年中国医药创新发展的历史性机遇!

有数据表明,全球在售药物有40%为难溶性药物,而在研药物中难溶性药物的比例高达90%,溶解性成为影响此类药物开发及应用的关键因素。随着产业的升级,生产技术的进步,“批量生产”的方式可能被“连续化生产”方式逐步替代。鱼和熊掌的兼得——既能提高难溶性药物溶解性又能实现连续化生产方式的技术——热熔挤出(Hot Melt Extrusion, HME)技术,迎刃而出。

热熔挤出的技术原理

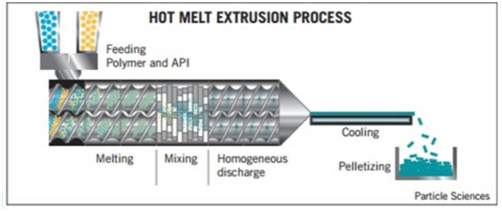

热熔挤出技术是将药物与聚合物等辅料于熔融状态下混合,以一定压力、速度、形状挤出形成产品的技术。

图1 热熔挤出过程示意图

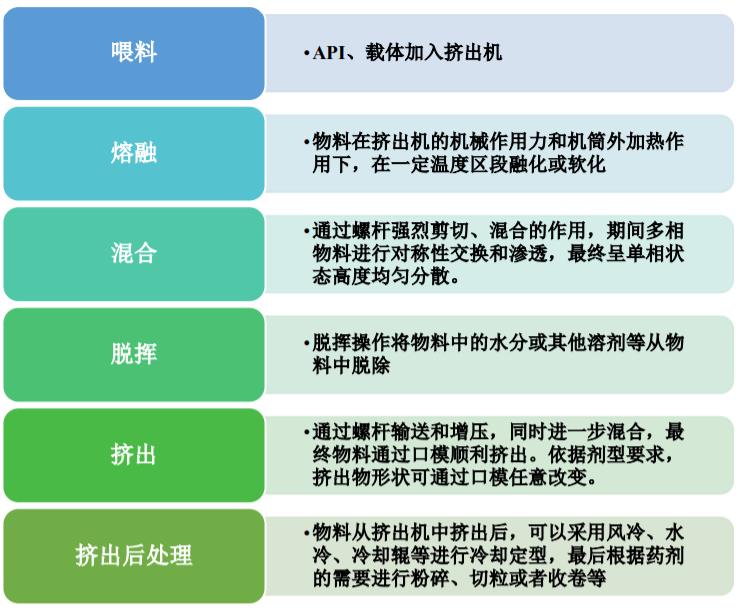

图2热熔挤出过程

热熔挤出设备

热熔挤出设备主要有两种,柱塞式和螺杆式。柱塞式挤出机由于混和能力不强,逐渐被淘汰,螺杆式挤出机分为单螺杆、双螺杆和多螺杆,目前制剂领域应用最多的为单螺杆、双螺杆挤出机。

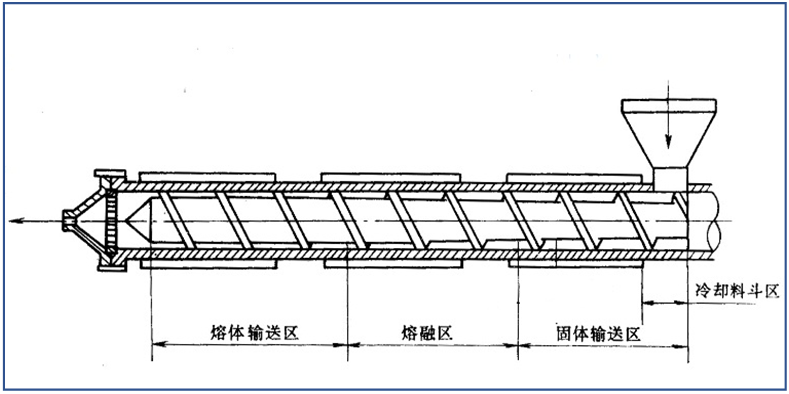

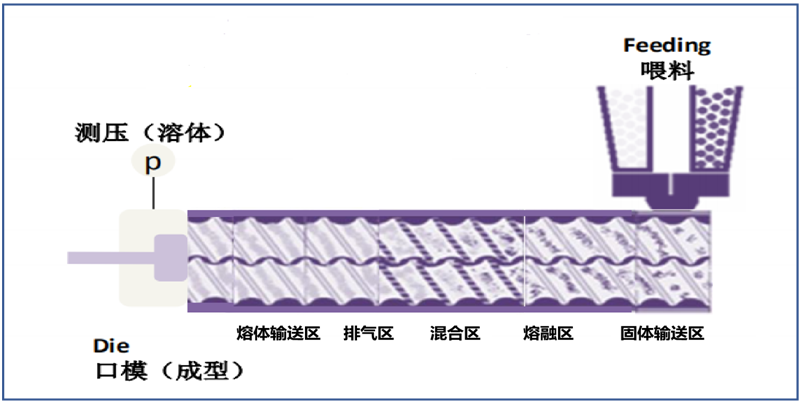

单螺杆挤出机为整体式结构,由冷却料斗区、固体输送区、熔融区、熔体输送区组成。双螺杆挤出机为组合式结构,由固体输送区、熔融区、混合区、排气区、熔体输送区等五部分构成。

图3单螺杆挤出机

图4 双螺杆挤出机

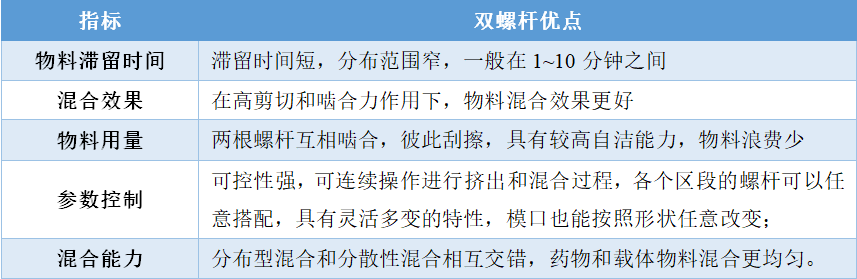

表1双螺杆挤出机的优点(与单螺杆挤出机比)

热熔挤出技术的优势

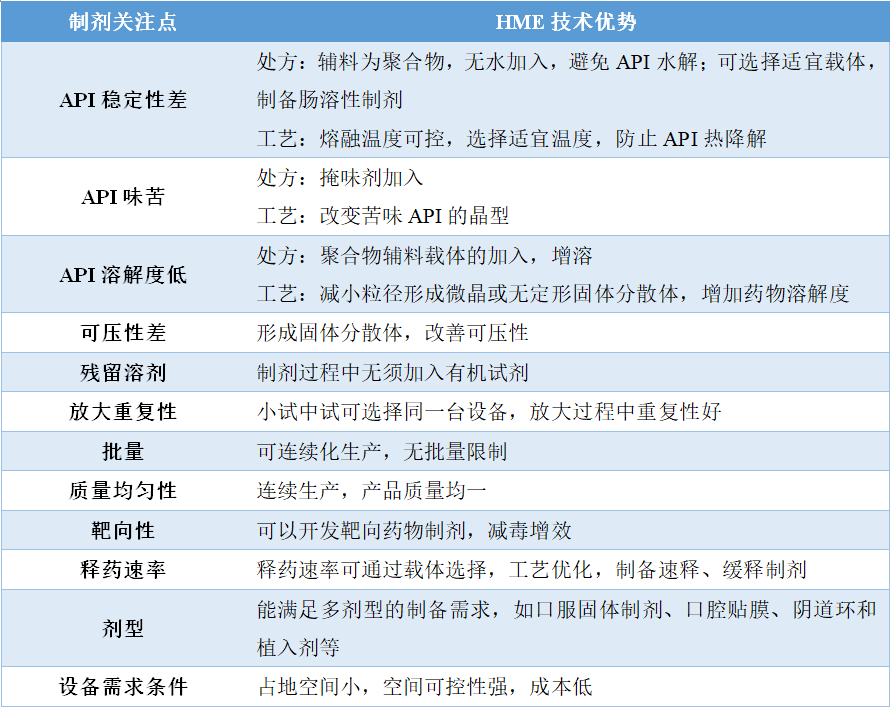

热熔挤出技术提供充分的混合与剪切作用,剪切力来自于啮合元件,药物得以高度混合并均匀分散于载体材料中,同时载体也起到抑制已分散药物再聚结的作用,从而大大提高了药物的溶出度,获得高度混合、均匀分散的成型产品,也能改善药物的体内释放。为满足不同化合物及制剂的需求,热熔挤出技术具有诸多优势:

表2 HME技术优势

热熔挤出物的表征

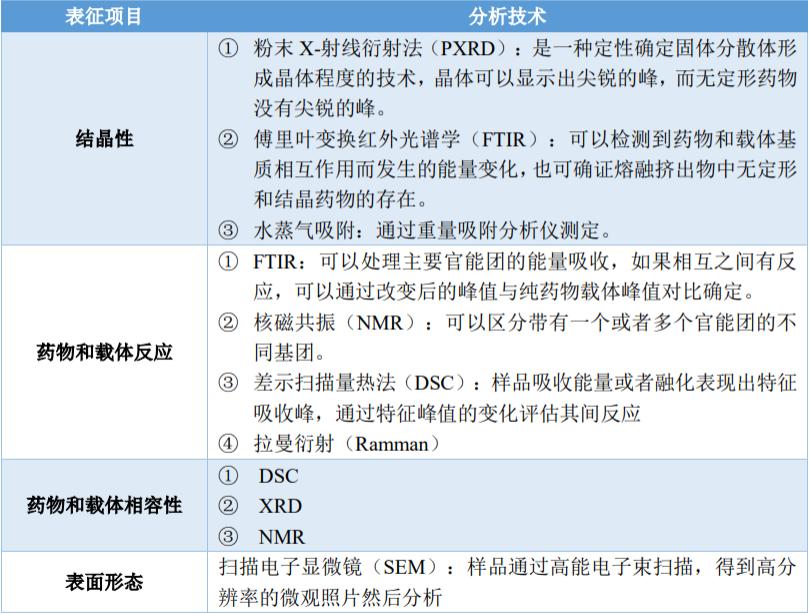

热熔挤出过程中,药物通过氢键、氨键、离子键等与聚合物产生相互作用而稳定的分散在载体中,药物和载体在高温下发生很多相转变,玻璃化转变,如热熔、相容、降解、重结晶等。拉曼光谱、X-射线衍射、差示扫描量热法、热重分析法、微热分析、扫描电镜等分析方法常用于研究热熔挤出过程的相互作用、相变及挤出物的表面形态,通过过程控制和热熔挤出样品检测,使得最终所制备的制剂质量可控。

表3 热熔挤出产品表征方法

热熔挤出技术的应用

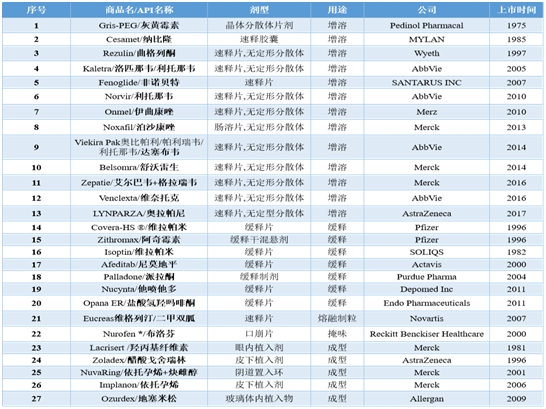

热熔挤出是一种经过验证的生产工艺,符合FDA工艺分析技术(PAT)设计、分析和控制生产工艺方案的目标。这一技术可以用于制备颗粒剂、微丸、速释片、控释片以及膜剂等。目前已有诸多药物应用HME 技术在国外获批上市。

图 5 国外上市的热熔挤出技术产品

热熔挤出技术适用于多种剂型,具备增溶、缓释、掩味等功能,与目前常规制剂技术相比,更易进行实验室到生产的交接,脱离有机溶剂、批量的束缚,是一个更前沿更具潜力的制剂技术。

*科贝源(北京)生物医药科技有限公司配备赛默飞双螺杆热熔挤出机,并应用热熔挤出技术进行了多个难溶性抗肿瘤新药项目的研发,其中一个项目已到临床Ⅱ期阶段。

扫码实时看更多精彩文章